RepRap — это проект открытого и дешевого DIY 3D-принтера. Существует множество модификаций RepRap . По моим наблюдениям, модификация Prusa i3 является наиболее популярной. Коль скоро речь идет об открытом проекте, вы можете изготовить и купить все необходимые детали самостоятельно, или же купить готовый набор для сборки. Как вы можете знать из предыдущий постов, я предпочитаю приобретать готовые наборы.

На AliExpress 3D-принтер Prusa i3 можно купить за сумму в районе 200$. Если вы не хотите ждать посылку из Китая (типично идет месяц или два), такой же набор для сборки можно приобрести в российских онлайн-магазинах. Правда, данный вариант обойдется дороже.

Собранный мной 3D-принтер за работой:

По поводу сборки. Несмотря на то, что инструкция по сборке полна и трактуется однозначно, сборка довольно сложна. У меня она заняла один выходной день и два вечера будних дней. Крайне рекомендую для начала потренироваться на комплектах для сборки попроще, например, DIY паяльной станции от CustomElectronics или робо-руке MeArm . Имейте в виду, что для сборки 3D-принтера вам понадобится много свободного места. Я занял под это дело целую комнату. Учтите также, что, помимо прочих, в принтере используются очень маленькие детальки, которые просто на удивление легко потерять. Поверьте, в том, чтобы пол часа ползать с фонариком по ковру, нет ничего веселого, я проверял!

Все необходимые инструменты для сборки идут в комплекте. Однако я не большой фанат шестиугольных L-образных ключей ( Allen wrench ), поэтому рекомендую приобрести хороший набор отверток вроде Jackly JK-6089C, а еще лучше — шуруповерт, у меня модель DeWALT DCD700C2. Хотите верьте, хотите нет, но при сборке мне также очень пригодился молоток. Паять для сборки 3D-принтера не требуется, так как все провода соединяются при помощи клемм. Исключение представляет разве что вилка, которая оказалась американской, а не европейской. Соответственно, ее придется либо перепаять, либо купить переходник. В принтере используются детали, изготовленные при помощи 3D-печати. Они имеют как опоры, так и артефакты печати. Для устранения последних были использованы бокорезы и мини-дрель. Термоизоляцию в нижней части нагревательного стола предлагается закрепить при помощи довольно узкой PET-ленты . У меня эта лента быстро отклеилась. Пришлось переклеить при помощи более широкой ленты.

Касаемо печати. Модели для 3D-печати распространяются в формате STL . Существует множество каталогов готовых моделей — thingiverse.com и другие. Модель загоняется в программу-слайсер, в которой вы указываете параметры печати и получаете файл .gcode . Этот файл записывается на SD-карту, которая вставляется в 3D-принтер. Принтер интерпретирует GCode, печатая в результате модель. Также есть возможность печати по USB, но этот вариант чреват сбоями передачи данных (которые случаются, я проверял) и потому не рекомендуется.

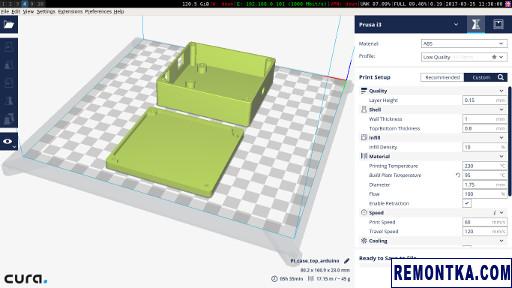

Существует много программ-слайсеров. Я использовал Cura . Это открытое ПО, работающее подо все, включая Linux. Внешний вид программы (кликабельно, PNG 1366 x 768, 151 Кб):

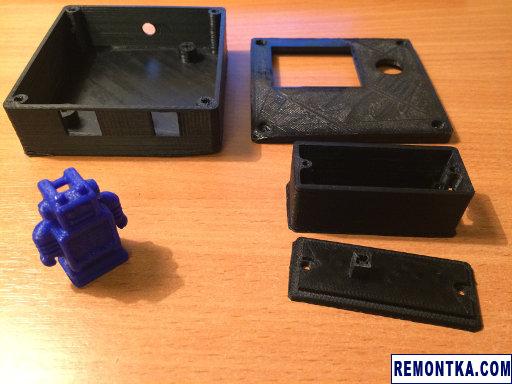

Примеры напечатанных моделей:

На переднем плане слева — это брелок в виде робота , который был залит продавцом на идущую в комплекте SD-карту. На самом деле, это логотип компании Ultimaker, которая в настоящее время спонсирует разработку Cura. В комплекте с принтером шел небольшой моток синего пластика (скорее всего PLA), которым я и напечатал этот брелок. Справа от него вы видите корпус для Arduino Nano . Учтите, что этот корпус рассчитан на плату без припаянных гребенок.

На заднем плане находится корпус для Arduino Uno . Эту модель я модифицировал в Blender, прорезав в крышке отверстия под экранчик от Nokia 5110 и какой-нибудь элемент управления, например, энкодер. Blender поддерживает импорт/экспорт из/в STL, так что при желании можно создавать модели, пользуясь только им. На YouTube вы найдете кучу уроков по использованию Blender. Например, в этом видео рассказывается, как проделывать отверстия в объектах, а в этом — о том, как работать с сеткой и получать модель в правильном масштабе.

Дополнение: Позже я выяснил, что для проектирования новых моделей куда больше подходят FreeCAD или OpenSCAD. Эти программы крайне просты в использовании и изучается буквально за считанные минуты. Кроме того, в них не возникает проблем с масштабом моделей. Превосходный туториал сразу по обеим программам можно посмотреть на YouTube-канале OpenTechLab, который ведет Joel Holdsworth: Prototype Enclosures with FreeCAD & OpenSCAD .

Можно заметить, что у последнего корпуса как бы немного сдавлено по одному углу как у самого корпуса, так и крышки. Что с этим делать мне пока не ясно.

Дополнение: Оказалось, что подобные артефакты (сворачивание, warping) возникают при печати пластиком ABS достаточно крупных моделей. О том, как с этим бороться, читайте в посте Строим термокамеру для 3D-принтера и печатаем ABS’ом . Краткое содержание такое, что проще всего использовать не ABS, а PLA или PETG. Эти пластики обладают меньшей усадкой. Чтобы пластик лучше прилипал к стеклянному столу 3D-принтера, стол покрывают лаком для волос. Я использую лак «Taft густые и пышные», но должно работать и с другими.

Стоит отметить, что RepRap Prusa i3 — далеко не самый точный и, что мне кажется куда важнее, далеко не самый быстрый на свете 3D-принтер. В частности, напечатать корпус для Arduino Uno в минимальном качестве занимает более пяти часов. Так что, если вы куда-то опаздываете, или вам по каким-то причинам нужна максимальная точность печати, RepRap вам вряд ли подойдет. Зато это, пожалуй, самый дешевый 3D-принтер, который сейчас можно найти. Принтер вполне справится с изготовлением корпусов для вашей DIY-электроники , а также куполов и шасси для квадрокоптеров , фигурок для прототипов настольных игр (например, для обкатывания механики), ручек для потенциометров и энкодеров, деталей для всевозможных механических устройств, например, самого RepRap, и множества других подобных вещей.

Дополнение: Примеры практического использования 3D-печати вы найдете в постах Самодельный траповый диполь: теория и практика , Печатаем корпус для трансивера на 3D-принтере , Организация рабочего места радиолюбителя , и далее по ссылкам. См также Впечатления от 3D-принтера Flying Bear Ghost 6 .