Найти подходящий корпус — это всегда проблема. В моих проектах нужны корпуса с экранированием, что вносит дополнительную сложность. Я пробовал покупать готовые корпуса на AliExpress. Получалось не дешево и приходилось долго ждать. Корпуса иной раз терялись или приходили поврежденными. Пробовал сам делать корпуса из листового алюминия . Обрабатывать металл ручными инструментами, а других у меня нет — задача, скажем так, на любителя. К тому же, с моими руками корпуса выходят кривоватые. В этот раз было решено попробовать 3D-печать . Да, проявив немного фантазии, здесь можно добиться нормального экранирования.

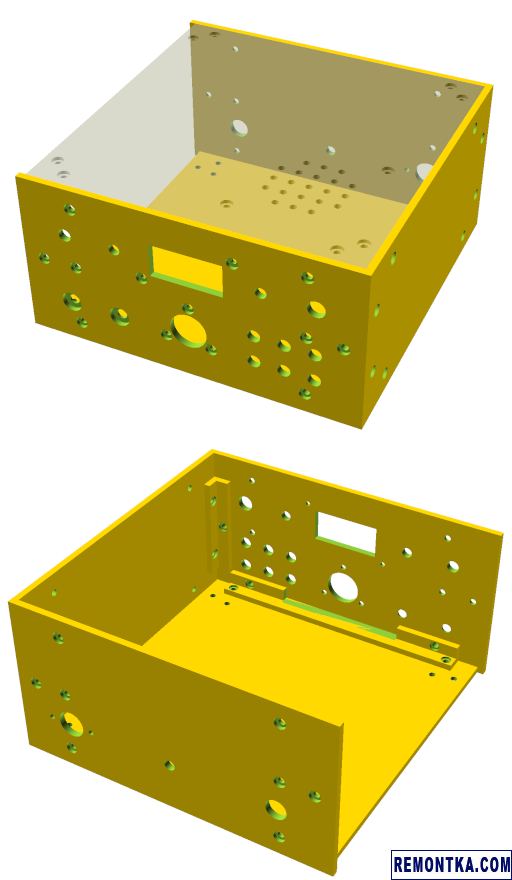

Корпус проектировался в OpenSCAD:

Это корпус для КВ-трансивера. Его размеры — 198 x 198 x 100 мм. Напечатать корпус занимает 45 часов 37 минут непрерывного времени и требует 584 г пластика. Исходный код проекта вместе с файлами STL можно скачать здесь .

Корпус я печатал вечерами по будням, а также по ~9 часов в выходные дни. Суммарно ушла неделя реального времени. К счастью, свет не отключали, и модели не отклеивались от стола. Я печатал с заполнением 40%, чтобы стенки были жесткими и не гнулись. Был использован белый пластик PLA.

Полученный результат:

Качество корпуса зависит от качества калибровки вашего 3D-принтера. У меня корпус вышел с кое-какими мелкими огрехами, но в целом, вполне симпатичным. Определенно лучше, чем выглядела бы моя ручная работа.

Снимаем стенки, и нашему взору предстает следующая Н-образная конструкция:

Для центральной части здесь использован алюминиевый лист толщиной 1 мм. Конструкция позволяет, к примеру, разместить весь приемный тракт в верхней половине корпуса, а цифровую часть и УМ — в нижней. Они будут хорошо экранированы друг от друга, а крепежные отверстия для плат будут скрыты внутри корпуса. Сняв четыре стенки, мы получаем доступ сразу ко всем компонентам. Удобно.

Изнутри корпус, а также крепежные уголки, обклеены алюминиевым скотчем. Это сделано для экранирования. Корпус спроектирован так, чтобы в собранном состоянии был контакт между любыми двумя точками экрана. Держится все на гайках M3 и винтах M3 x 6. Гайки вплавляются в крепежные уголки паяльником:

Корпус обойдется вам где-то от 13$ до 23$, смотря какой PLA вы используете, плюс сколько-то за лист алюминия, алюминиевый скотч, а также гайки и винты. Получается в 2+ раза дешевле, чем самодельный корпус того же размера из алюминия. А готовый корпус такого же размера еще не факт, что удастся найти.

Fun fact! Бывают токопроводящие пластики для 3D-печати. Например, филамент «UltraX пластик X-line 1.75мм» от компании REC имеет сопротивление ~250 Ом на 1 см . Это композитный филамент, представляющий собой нейлон с 30%-ым добавлением углеродного волокна (PA6+CF30). Однако этот пластик в 4-5 раз дороже обычного, бывает только в черном цвете, и нуждается в сушке перед каждой новой печатью. Также на момент написания статьи его не было в продаже.

Напечатать корпус занимает много времени, но это все еще быстрее доставки с AliExpress. Главным его недостатком, как мне кажется, является уязвимость к высоким температурам. Меня сейчас интересуют QRP CW трансиверы, где высоких температур не бывает. В иных проектах предстоит придумать, как выводить тепло за пределы корпуса.

Дополнение: Этот корпус был использован для трансивера HBR/3B , который впоследствии эволюционировал в HBR/8B , а затем в HBR/MK2 .